Производство прецизионных сплавов — это технологически сложный и строго регламентированный многоступенчатый процесс, в котором «случайных» операций не бывает. На каждом этапе — от выбора исходных материалов до оформления сертификата качества — действуют требования нормативной документации, технологических инструкций и системы производственного контроля. Итоговая цель всего цикла неизменна: обеспечить стабильность химического состава, физико-механических свойств, микроструктуры и геометрических параметров готового проката.

Петербургский завод прецизионных сплавов реализует полный цикл передела металлопродукции: от выплавки и разливки до пластической деформации, термообработки, упаковки и отгрузки заказчику. Далее — последовательная история одного слитка, который проходит путь от шихты до готовой продукции.

Любой прецизионный сплав начинается не с печи, а с точного подбора исходных компонентов. Ошибка на этом этапе не компенсируется ни прокаткой, ни термообработкой — поэтому подготовка шихты является критически важной стадией.

Технологический процесс стартует на электросталеплавильном участке. В соответствии с технологической инструкцией осуществляется подбор шихтовых материалов строго регламентированного химического состава. Используются:

Перед загрузкой выполняются контроль массы, идентификация каждой партии и подтверждение марки материалов. Эти операции необходимы для обеспечения заданного химического состава и воспроизводимости свойств сплава в разных плавках.

Особенное внимание уделяют чистоте материалов, содержанию примесей, особенно по сере, фосфору и газообразующим элементам.

Выплавка выполняется в открытых и вакуумных индукционных печах. Вакуумирование расплава позволяет:

После достижения заданной температуры и завершения рафинирования проводится отбор проб для экспресс-анализа. На этой стадии особенно важно подтвердить соответствие химического состава требованиям нормативной документации, поскольку именно он определяет фазовый состав, коррозионную стойкость и магнитные/тепловые характеристики прецизионных сплавов.

После подтверждения состава расплав разливается в изложницы. В результате формируется слиток, который:

Здесь металл получает «паспорт»: от маркировки зависит прослеживаемость продукции на всех последующих этапах — вплоть до отгрузки заказчику.

Если слиток — это металл в «сыром» виде, то ковка — первый шаг к формированию качественного полуфабриката. На этом этапе решается задача структурной переработки металла, а не просто изменения формы.

Слитки нагреваются до температур ковочного интервала и передаются на ковочный молот. Температурный режим выбирается так, чтобы обеспечить пластичность материала и предотвратить:

Горячая ковка выполняет сразу несколько фундаментальных функций:

В результате слиток преобразуется в поковку прямоугольного сечения, пригодную для последующей прокатки.

Важно отметить: именно ковка закладывает основу будущей равномерности свойств по длине и сечению, что критично для прецизионных сплавов.

После ковки металл уже обладает деформированной структурой, однако для получения нужных размеров требуется стадия горячей прокатки. Здесь металл приобретает «геометрию полуфабриката», на базе которой далее выполняется холодная деформация.

Поковки нагреваются в печах и поступают на стан горячей прокатки. В ходе многопроходной деформации происходит:

Горячая прокатка формирует промежуточные размеры подката, который становится заготовкой для холодной прокатки.

С технологической точки зрения горячая прокатка обеспечивает:

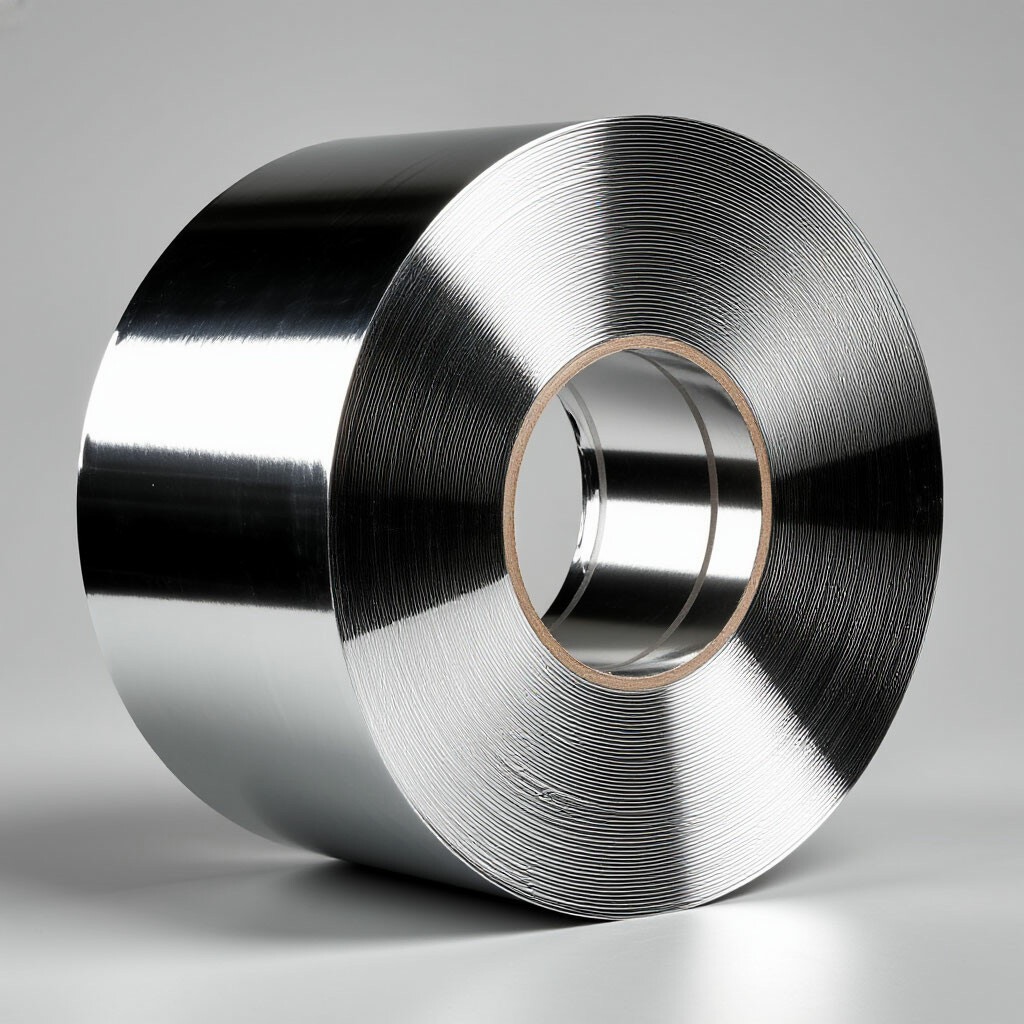

Именно холодная прокатка является ключевой стадией, когда металл приобретает не только окончательные размеры, но и значительную часть требуемых эксплуатационных характеристик.

Холодная прокатка выполняется на станах холодной прокатки в несколько проходов. Этот процесс обеспечивает:

На практике холодная прокатка позволяет получать толщины вплоть до сотых долей миллиметра — при условии строгого контроля режимов и качества промежуточных операций.

В процессе холодной деформации возникает деформационное упрочнение (наклеп), сопровождающееся:

Чтобы металл сохранял способность к дальнейшей деформации, технологическим регламентом предусмотрены промежуточные термические обработки. Термообработка выполняет несколько задач:

Многократное чередование холодной деформации и термической обработки позволяет достичь:

Даже идеально выполненная прокатка не завершает процесс: готовая продукция должна подтвердить соответствие заказу. На этом этапе металл перестает быть «технологическим объектом» и становится товарной единицей с документально подтвержденными характеристиками.

Готовая продукция проходит контроль на соответствие требованиям заказа. В рамках приемки выполняются следующие виды контроля:

Важно, что контроль направлен не только на выявление дефектов, но и на подтверждение воспроизводимости параметров партии — ключевого требования для прецизионных сплавов.

По результатам приемки оформляется сертификат качества, включающий:

Консервация и упаковка выполняются в соответствии с требованиями, исключающими:

После упаковки продукция маркируется, перемещается на склад и подготавливается к отгрузке в адрес потребителя.

Путь от шихтовых материалов до отгруженной продукции — это не просто последовательность операций. Это система, в которой каждый этап технологически связан с предыдущим и определяет результат следующего. Для прецизионных сплавов особенно важно, что качество формируется не на одном «ключевом» участке, а на всем маршруте: от выбора чистых металлов до финальной упаковки.

Именно поэтому полный цикл передела на одном предприятии дает принципиальное преимущество: обеспечивается стабильность состава, структурная однородность и воспроизводимость свойств.